K2炭化システム (有機物熱分解装置)

K2炭化システムの概要

K2炭化システムでは、空気を遮断することなく炭化処理します。

- 熱分解は、酸素がない状態での高温での有機物の熱化学分解です。

- K2炭化システムでは、積極的に空気を取り入れて、有酸素中で塩ビやプラスチックを含むすべての可燃物を、分別なしに炭化処理する事を可能にしています。

それを可能にしているのはK2バインダーという添加剤です。

K2バインダーは原料の乾燥重量の2%程度使用2tであれば40kgでコストも約7,000円。炭化炉本体が1/5~1/10の価格帯という事と、原料が自燃するので燃料コストも削減できるので、負担にはなりません。(納入単位により単価は変動します。)

K2バインダーの役割

K2バインダーは、炭化装置で処理される原料の表面をコーティングする為に使用される天然無機化合物です。(粉体)

- 原料からの還流ガスの生成。原料が燃えずに還流ガスが燃える。

- 原料により多くの熱を生成するほど、自燃となり燃費の削減が可能に。

- 塩素化合物を中和させることで、ダイオキシンの生成を防ぐ。

- 超難燃性で活性炭に近い吸着能力を持つ新炭を製造します。

- プラスチック、有毒な医療廃棄物、その他無機物の炭化が可能。

従来の炭化炉との違い

従来の炭化炉では、原料を含水率15%程度まで脱水乾燥させる必要がありました。そのため乾燥設備が必要で、その駆動エネルギーも必要となります。また、炭化工程でも外部の熱源が必要で、しかも空気を遮断する必要があるので、大型かつ複雑な設備になってしまいます。

その結果、従来の炭化炉は設備投資が大きく、ランニングコストもかかり、なおかつ炉が傷みやすいために、交換も必要になってきます。

K2炭化システムは、従来の炭化炉に比べ空気を遮断する必要がない分、シンプルで、効率よく炭化できるという、今までにない全く新しい炭化方法です。

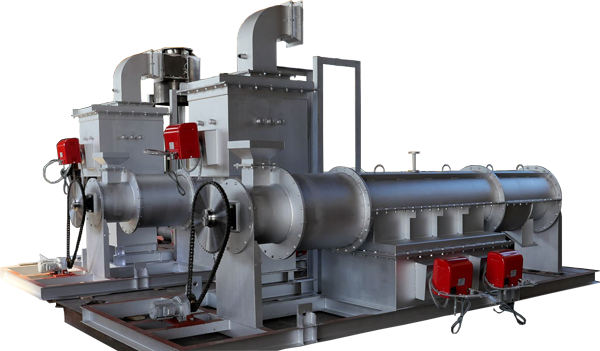

炭化プロセスの説明

- バインダーでコーティングされた原料はフィーダーにより

ロータリーキルンへ。 - キルン外周からバーナーで窯の外面を加熱するため、直接火が原料にあたることことはありません。

- コーティングされた原料からの還流ガスが燃焼し、そのまま自燃して炭化しながらキルン内を移動。

その際の高温排気ガスは二次燃焼室で燃焼され排出。 - 炭化完了後、冷却されながらさらにキルン内を移動。

- 炭化物は搬出フィーダーで搬出。

K2炭化システムの実績

- 鶏糞炭化プラント(30t/day)鹿児島県

- 野菜残渣炭化プラント(5t/day)長野県

- 木質チップ炭化プラント(5t/day)富山県

- 下水汚泥炭化プラント(1t/day)兵庫県

- 間伐材炭化プラント(20t/day)栃木県

- 被覆炭化プラント(2t/day)千葉県

他 海外(シンガポール、マレーシア、インド、タイ、ネパール、フィリピン)

ネパール向け 5t/day

カバー付き(オプション) 2t/day